Tin tức

TẤT CẢ VỀ MÁY MÀI TRÒN NGOÀI VẠN NĂNG

I. MÁY MÀI TRÒN NGOÀI VẠN NĂNG LÀ GÌ?

-

Máy mài tròn ngoài là loại máy có thể gia công chính xác các bề mặt hình trụ, hình côn bên ngoài hoặc bên trong của chi tiết đạt được độ bóng bề mặt cao

-

Có nhiều loại máy mài tròn, tùy theo yêu cầu kỹ thuật và điều kiện công nghệ mà ta chọn máy cho phù hợp

-

Các kiểu máy mài tròn gồm có: Máy mài tròn ngoài có tâm, không tâm, máy mài tròn trong, máy mài dụng cụ cắt..

-

Trên máy mài tròn ngoài vạn năng có thể mài tròn trong với đầu mài riêng được gắn kèm trên đầu mài chính của máy và được truyền động từ mô tơ riêng

Máy mài tròn ngoài Palmary do chúng tôi đại diện và cung cấp tại Việt Nam có các dòng chính như sau

Máy mài mài tròn ngoài GU20x40S đường kính mài 200mm, chiều dài mài 400mm

Máy mài tròn ngoài sử dụng mài trục cán con lăn, mài trục cán thép, mài trục lớn hạng nặng, mài trục cao su, mài trục silicon, mài trục nghiền xi măng... Chúng tôi có các dòng model đáp ứng được các công việc trên bao gồm:

Máy mài trục cán thép CNC OCD-45150, OCD-45220, OCD-45300.

Mài mài trục lớn hàng nặng H130, H160, H300, L85, L100, M60, S60.

Quý Khách hàng quan tâm và cần tư vấn đầu tư máy mài trục cán, máy mài trục cán thép, máy mài trục cán con lăn, máy mài trục nghiền xi măng, máy mài trục cán ép mía đường, máy mài trục cán giấy, máy mài trục rulô cao su, máy mài trục silicon, máy mài trục PU... vui lòng liên hệ với công ty chúng tôi để được tư vấn miễn phí.

Công Ty TNHH Giải Pháp Và Thiết Bị Hi-Tech ĐT: 0965 868 268 Email: hitech@thietbihitech.com.vn

II. CÁC BỘ PHẬN CƠ BẢN CỦA MÁY MÀI TRÒN NGOÀI VẠN NĂNG

-

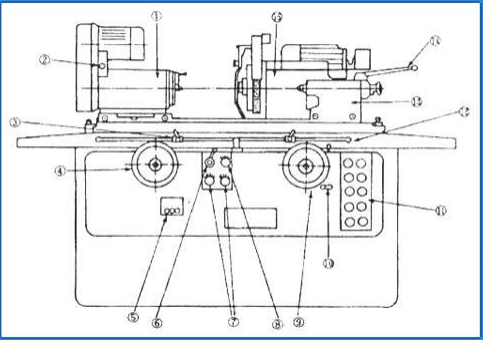

Ụ trước (1): Được lắp ở phía trái bàn máy, có mô tơ để kéo chi tiết quay tròn, đầu trục chính của ụ trước có lắp mũi tâm cố định để gá chi tiết giữa 2 mũi tâm ụ trước và ụ sau. Ngoài ra có thể lắp mâm cặp vào đầu trục chính ụ trước để gá kẹp chi tiết khi mài.

-

Nút nhấn khởi động trục chính (2)

-

Chặn đảo hành trình bàn máy (3)

-

Tay quay dịch chuyển bàn máy sang trái – phải (4)

-

Núm điều chỉnh dầu bôi trơn (5)

-

Tay gạt chạy dao tự động của bàn máy (6)

-

Nút dừng hoạt động bàn máy (7)

-

Núm điều chỉnh lượng chạy dao của bàn máy (8)

-

Tay quay bàn ngang (9)

-

Tay gạt chạy dao tự động bàn máy chính xác (10)

-

Chương trình điều khiển (11)

-

Bàn máy (12)

-

Ụ sau (13)

-

Tay hãm nòng ụ sau (14)

-

Đầu mài (15): Được lắp trên bàn trượt phía sau máy, các sống trượt được gia công vuông góc để cho đầu mài thực hiện chuyển động tiến bằng tay hoặc tự động, theo hướng thẳng góc với chi tiết gia công.

-

Đầu mài có thể xoay trên đế của nó theo góc độ cần thiết khi mài côn bằng phương pháp tiến ngang.

III. PHƯƠNG PHÁP CHĂM SÓC, BẢO DƯỠNG MÁY MÀI TRÒN NGOÀI VẠN NĂNG:

1 Cấp dầu cho trụ đá:

-

Tra dầu cho trục đá: Kiểm tra và bổ sung lượng dầu trong bình chứa, tra mỡ công nghiệp vào trục đá - Kiểm tra và bổ sung dầu cho động cơ, định kỳ 6 tháng thay dầu 1 lần. Khi thay dầu phải xả hết dầu cũ, lau chùi sạch bụi bẩn trong thùng chứa và dầu được lọc qua lưới lọc vào bình chứa Tra dầu vào các bộ phận trượt: Tra dầu vào các vị trí trên bàn trượt và điều chỉnh áp lực dầu bằng các vít điều chỉnh Cấp dầu cho các thiết bị khác: Cấp dầu cho đá và bệ đá hàng ngày sau mỗi ca làm việc

-

Kiểm tra và cung cấp dung dịch làm nguội: Kiểm tra và bổ sung thêm đủ lượng, nếu dung dịch làm nguội bị bẩn thì phải thay dung dịch mới

-

Sau mỗi ca làm việc máy phải được lau chùi sạch bằng vải mềm tại các đường trượt, bàn máy, tra dầu bôi trơn

2 Kiểm tra trụ đá:

-

Làm sạch và kiểm tra mặt bàn bằng dẻ mềm

-

Kiểm tra và xiết chặt vít hãm ụ sau

-

Kiểm tra mặt trượt của ụ sau trên bàn máy, lau sạch để ụ sau di chuyển nhẹ nhàng, đầu nhọn quay chuyển động êm

-

Kiểm tra bàn xoay bằng cách nới lỏng đai ốc hãm, bàn xoay nhẹ nhàng xung quanh trụ ở tâm bàn máy, xiết chặt lại

-

Kiểm tra độ an toàn của đá mài

-

Kiểm tra cữ chặn và xiết chặt tại vị trí làm việc

IV. CÁC PHƯƠNG PHÁP MÀI TRÊN MÁY MÀI TRÒN VẠN NĂNG:

1. Mài mặt trụ ngoài bằng phương pháp tiến dọc:

Để gia công tinh lần cuối mặt trụ ngoài của các trục dài, dùng phương pháp tiến dọc để mài hết chiều dài của chi tiết Tùy theo độ cứng vững của hệ thống công nghệ mà chọn chế độ mài cho hợp lý, mài tiến dọc đạt độ chính xác và độ nhẵn bóng cao nên được sử dụng phổ biến để mài các chi tiết có yêu cầu kỹ thuật cao, mài những vật liệu gia công, dễ cháy nứt

2.Mài tiến ngang theo cữ:

Là phương pháp mài dùng lượng tiến ngang tương đối nhỏ để mài một lần hay còn gọi là mài chiều sâu Lượng dư mài mỗi bên từ 0,1 -0,3mm, mài tiến ngang theo cữ có thể dùng để mài đồng thời cả đường kính và mặt đầu hoặc đường kính với mặt côn

Mài tiến ngang theo cữ được sử dụng phổ biến trong sản xuất hàng loạt và hàng khối. Chất lượng bề mặt của chi tiết mài phụ thuộc vào chất lượng đá mài và bề rộng của đá

3. Mài tiến ngang (mài cắt):

Đá mài chỉ tiến ngang khi mài mặt trụ ngoài của chi tiết mà không tiến dọc Mài tiến ngang sẽ mài hết chiều dài của chi tiết nên chiều rộng của đá phải lớn hơn chiều dài chi tiết từ 1 -1,5mm, ụ đá tiến vào liên tục Áp dụng mài những chi tiết có chiều dài ngắn, mài định hình, mài bậc...

4.Mài phân đoạn:

Tức là phương pháp mài từng đoạn một bằng chiều rộng của đá, chỉ tiến theo chiều ngang trên toàn bộ chiều dài chi tiết có lượng dư lớn Để lại lượng dư mài tinh lần cuối để mài tiến dọc nhằm nâng cao độ nhẵn bóng và độ chính xác của chi tiết gia công

Chú ý: Các đoạn mài phải gối lên nhau từ 5 – 10mm tránh bề mặt mài có gờ giữa những ranh giới

V. TRÌNH TỰ VẬN HÀNH MÁY MÀI TRÒN NGOÀI VẠN NĂNG

1. Nghiên cứu bàn vẽ cấu tạo các bộ phận cơ bản của máy mài tròn vạn năng

2. Chuẩn bị:

- Lau sạch các bộ phận chạy dao và kiểm tra dầu tại các mắt dầu và bổ sung nếu cần

- Kiểm tra các bộ phận chuyển động của máy bằng cách di chuyển bằng tay nhẹ nhàng, các tay gạt ở vị trí an toàn

3. Vận hành các thiết bị chạy dao bằng tay:

- Dịch chuyển bàn máy sang phải, trái bằng tay nhờ tay quay (4)

- Dịch chuyển trục đá mài tiến, lùi bằng tay nhờ tay quay (9)

4. Khởi động bơm thủy lực và để bơm vận hành ổn định từ 5 – 10 phút

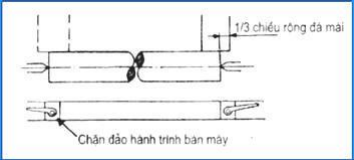

5. Gá lắp chặn đảo hành trình bàn máy:

Căn cứ vào chiều dài chi tiết để điều chỉnh và lắp chặn đảo hành trình bàn máy cho phù hợp, không để đá mài chạm vào trục chính hoặc ụ sau

6. Dẫn tiến trục đá mài: Điều khiển tay gạt chạy dao nhanh (10)

7. Dẫn tiến bàn máy chạy tự động:

- Gạt tay gạt tự động (6) về vị trí làm việc

- Điều chỉnh tốc độ dịch chuyển của bàn máy (8)

- Điều chỉnh thời gian tạm ngừng chuyển động của bàn máy (7)

- Dừng chuyển động tịnh tiến của bàn máy: gạt tay gạt (6) về vị trí không làm việc

8. Khởi động trục đá mài:

- Trước khi khởi động trục đá mài phải kiểm tra độ an toàn trục đá bằng cách nghe âm thanh phát ra bình thường. Kiểm tra tay gạt tự động ở vị trí dừng

- Bật và tắt nút khởi động trục đá mài 2 -3 lần để kiểm tra độ an toàn của đá mài, cho đá chạy hết tốc độ trong thời gian 2- 3 phút để kiểm tra độ an toàn

9. Làm lại các thao tác của bước 7 và 8 khi đá mài đang quay

10. Kiểm tra vị trí các điểm đầu và điểm cuối hành trình mài:

- Trong mọi trường hợp bàn máy chuyển động tịnh tiến qua lại phải điều khiển quá trình mài chi tiết cho chạy dao bằng tay hoặc tự động

- Phải định vị các vị trí điểm đầu và điểm cuối hành trình ở 2 đầu chi tiết sao cho 1/3 chiều rộng đá mài ra khỏi mặt đầu của phôi

11. Dừng máy:

- Dừng chuyển động của bàn máy (tay gạt 6)

- Dừng chuyển động quay trục chính (nút 2)

- Dừng quay đá và bơn thủy lực và đợi cho đá dừng quay hẳn

12. Kết thúc công việc:

- Cắt điện, đưa các thiết bị chạy dao bằng tay về đúng vị trí

- Lau sạch máy và thiết bị dụng cụ, để đúng nơi quy định, tra dầu vào các bộ phận chạy dao

V. GÁ KẸP CHI TIẾT GIA CÔNG TRÊN MÁY MÀI TRÒN NGOÀI:

Các chi tiết gia công trên máy mài tròn ngoài thông thường được gá trên 2 mũi tâm có cặp tốc hoặc cặp lên mâm cặp và 1 đầu chống tâm

Lỗ tâm trên chi tiết có ảnh hưởng rất lớn đến chất lượng chi tiết mài, vì vậy lỗ tâm phải có kích thước và góc độ phù hợp với góc độ của đầu mhọn

Nếu góc độ của lỗ tâm không đúng với góc độ của mũi tâm, khi gá chi tiết sẽ không ổn định trong quá trình mài, sẽ gây ra sai hỏng

Gá trên mũi tâm cố định đạt được độ chính xác cao hơn, còn mũi tâm quay dùng cho những chi tiết nặng hoặc có lỗ lớn. Bởi vì độ đồng tâm mũi tâm quay thấp hơn mũi tâm cố định do ổ bi quay có khe hở sinh ra độ đảo

VI. CÁC DẠNG SAI HỎNG KHI MÀI MẶT TRỤ NGOÀI, NGUYÊN NHÂN VÀ CÁCH KHẮC PHỤC

|

Các dạng sai hỏng |

Nguyên nhân |

Cách khắc phục |

|

1. Độ bóng bề mặt không đạt, có nhiều vết xước |

Chế độ mài quá lớn Đá quá thô, đá quá cứng Dung dịch làm nguội bị bụi bẩn có phoi, hoặc chất làm nguội không phù hợp Chi tiết bị rung khi mài Đá không cân bằng |

Giảm chiều sâu cắt, bước tiến Chọn đá mịn hơn Thay dung dịch làm nguội, làm sạch bề chứa Dùng thêm giá đỡ phụ Cân bằng lại đá |

|

2. Chi tiết bị côn |

Bàn máy bị lệch Ụ trước và ụ sau không thẳng hàng Ụ đá bị lệch |

Kiểm tra đưa bàn máy về vị trí 0 Kiểm tra và hiệu chỉnh lại độ đồng tâm ụ trước và ụ sau Kiểm tra và hiệu chỉnh ụ mang đá |

|

3. Bề mặt mài bị cháy |

Chế độ mài không phù hợp Chọn đá không phù hợp Không đủ dung dịch làm nguội Đá bị trơ, cùn |

Giảm chiều sâu cắt và bước tiến Thay đá phù hợp Bổ sung dung dịch làm nguội Sửa đá bằng đầu rà kim cương |

|

4. Kích thước đường kính sai |

Dụng cụ kiểm tra không chính xác Đo sai Lượng dư không đều |

Hiệu chỉnh lại dụng cụ đo Tập trung chú ý khi đo Kiểm tra lượng dư trước khi mài |

|

5. Chi tiết bị ôvan, lệch tâm |

Lỗ tâm và phần lắp ghép mũi tâm bị bụi bẩn Gá chi tiết giữa 2 mũi tâm bị lỏng Trục chính bị đảo |

Kiểm tra lau sạch bụi bẩn lỗ tâm và mũi tâm trước khi lắp Tăng lực kẹp giữa 2 mũi tâm Kiểm tra và điều chỉnh lại cổ trục chính của máy |

|

6. Chi tiết bị cong |

Lắp và điều chỉnh vấu tỳ giá đỡ sai Độ cứng vững chi tiết kém Gá chi tiết lỏng Chế cắt không phù hợp |

Lắp và điều chỉnh các vấu tỳ giá đỡ tiếp xúc đều với chi tiết Tăng thêm giá đỡ Kiểm tra và xiết chặt chi tiết Giảm chiều sâu cắt và bước tiến |

VII. PHƯƠNG PHÁP MÀI TRÒN TRONG TRÊN MÁY MÀI TRÒN NGOÀI VẠN NĂNG:

1. Thiết bị mài tròn trong:

-

Trên máy mài tròn ngoài vạn năng có trang bị thêm một đầu mài phụ để mài tròn trong, đầu mài lỗ được lắp ngay trên đầu mài chính và dễ dàng xoay đến vị trí gia công khi cần thiết

-

Trên máy có thể gia công hoàn tất đường kính ngoài và đường kính lỗ trong cùng một lần gá, đây là điểm tiện lợi của máy

-

Đá để mài lỗ phụ thuộc vào loại chi tiết và độ cứng vững của máy, thường chọn đá lỗ mềm hơn đá mài tròn ngoài vì diện tích tiếp xúc giữa đá và chi tiết gia công lớn, đá mềm lực cắt sinh ra nhỏ hơn đá cứng sẽ giảm được rung động trong quá trình cắt.

-

Đường kính của đá mài trong phải nhỏ hơn đường kính lỗ cần mài, nhưng đường kính đá nhỏ quá thì hiệu suất mài thấp nên chọn đường kính đá mài hợp lý. Thông thường đường kính đá bằng 2/3 đến 3/4 đường kính lỗ cần mài là phù hợp

2. Phương pháp mài tròn trong:

Có 2 phương pháp mài tròn trong:

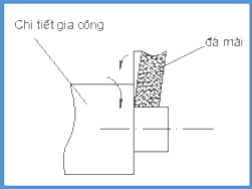

Đá mài và chi tiết cùng thực hiện chuyển động quay:

-

Khi mài chi tiết và đá quay ngược chiều nhau

-

Chi tiết được trên mâm cặp hoặc trên 2 mũi tâm

Chi tiết cố định còn đá mài vừa quay vừa di chuyển:

-

Khi mài chi tiết tiết đứng yên, đá di chuyển theo mặt trong của lỗ

-

Chi tiết dạng không tròn được gá trên đồ gá riêng

3. Tốc độ cắt khi mài tròn trong:

Khi mài tròn trong tốc độ cắt được điều chỉnh lớn hơn 2 lần khi mài tròn ngoài

-

Thép thường chọn v = 20 – 40 m/ph (mài thô - mài tinh)

-

Gang đúc: v = 20 – 50m/ph (mài thô - mài tinh)

-

Thép rèn: v = 16 – 40m/ph (mài thô - mài tinh)

.png)

VIII. CÁC DẠNG SAI HỎNG KHI MÀI TRÒN TRONG, NGUYÊN NHÂN VÀ CÁCH KHẮC PHỤC:

|

Các dạng sai hỏng |

Nguyên nhân |

Cách khắc phục |

|

1. Kích thước lỗ lớn |

Do điều chỉnh cữ mài sai Dụng cụ đo không chính xác Bề mặt chi tiết và phần tiếp xúc của dụng cụ đo bị bụi bẩn Sửa đá chưa đạt |

Kiểm tra và điều chỉnh lại cữ mài Sữa chữa hoặc thay thế dụng cụ đo chính xác hơn Lau sạch dụng cụ đo và chi tiết trước khi đo Kiểm tra và rà sửa lại đá mài |

|

2. Đường kính lỗ bị nhỏ |

Do điều chỉnh cữ mài sai Sử dụng calip đo lỗ bị sai hỏng, mòn nhiều Lượng tiến dọc của đá quá lớn Chi tiết mài quá nóng vì chọn chế độ mài quá lớn Không đủ dung dịch làm nguội |

Kiểm tra và điều chỉnh lại cữ mài Sữa chữa hoặc thay thế dụng cụ đo chính xác hơn Kiểm tra và giảm lượng tiến dọc của đá phù hợp Kiểm tra và hiệu chỉnh lại chế độ mài Bổ sung dung dịch làm nguội |

|

3. Lỗ bị côn |

Hành trình chuyển động của bàn máy không ổn định, bị gián đoạn Góc xoay ụ mài sai Đá mài gá thấp hơn tâm Lực ép vào trục đá quá lớn Đá ăn chưa hết chiều dài của lỗ mài |

Kiểm tra lại hệ thống thủy lực của bàn máy Hiệu chỉnh lại vị trí của ụ mài Điều chỉnh lại tâm của đá ngang với tâm chi tiết Giảm chế độ mài Điều chỉnh lại khoảng chạy của bàn máy để đá mằi hết chiều dài chi tiết |

|

4. Lỗ mài bị ôvan |

Do lượng chạy dao không đều, ngắt quãng Lỗ trước khi mài đã bị ovan nhiều Mâm cặp bị đảo Đồ gá và các vấu kẹp bị bẩn Lực kẹp quá lớn gây ra biến dạng Lượng dư không đều |

Kiểm tra và điều chỉnh lại cơ cấu chạy dao Chọn và kiểm tra chi tiết chính xác trước khi mài Kiểm tra và rà chỉnh lại mâm cặp trên máy Lau sạch vấu kẹp và đồ gá trước khi sử dụng Giảm bớt lực kẹp đủ chặt |

|

5. Độ bóng không đạt, có nhiều vết xước |

Tốc độ quay của chi tiết và tốc độ chuyển động của bàn máy quá lớn Đá mài có độ hạt quá lớn Sửa đá chưa đạt yêu cẩu Trục đá và trục gá chi tiết bị rung do ổ trục bị rơ chính bị đảo |

Giảm tốc độ quay của đá và tốc độ chuyển động của bàn máy Thay đá mài có độ hạt mịn hơn Rà sửa lại đá đúng kỹ thuật Chỉnh lại độ rơ ổ trục chính |

|

6. Lỗ bị lệch tâm |

Trục gá phôi bị đảo |

Kiểm tra và mài lại trên máy |

|

7. Mạt mài bị cháy |

Đá quá cứng Lượng tiến ngang quá lớn Hành trình của bàn không đều |

Thay đá phù hợp Giảm bớt lượng chạy dao ngang Kiểm tra lại hệ thống thủy lực |

Các bài viết khác

- MÁY TIỆN VẠN NĂNG ĐÀI LOAN CHẤT LƯỢNG CAO - ĐẦU TƯ BỀN LÂU CHO DOANH NGHIỆP FDI ĐÀI LOAN

- Chất lượng Đài Loan, Dịch vụ Việt Nam: Campro CNC và HI-TECH – Đối tác tin cậy của bạn tại Việt Nam

- Máy Cắt Dây CNC Đài Loan – Giải Pháp Gia Công Chi Tiết Cực Kỳ Chính Xác Cho Doanh Nghiệp FDI

- 5 Bước Tối Ưu Tốc Độ Cắt Máy Phay CNC – Tăng Năng Suất Gia Công Linh Kiện, Khuôn Mẫu

- CNC CAMPRO NV Series – Sức Mạnh Gia Công CNC Cho Ngành Ô Tô - Hàng Không - Khuôn Mẫu

- Giải Mã Toàn Tập Về Máy Tiện CNC 2025: Ứng Dụng & Chìa Khóa Dẫn Đầu Ngành Gia Công Chính Xác

- So sánh máy tiện CNC JinnFa (Đài Loan) và các hãng máy tiện CNC đến từ Trung Quốc, Nhật Bản

- Máy tiện CNC Swiss Type là gì? Vì sao ngành sản xuất phụ tùng ô tô, y tế, điện tử chọn JSL-20RBY?

- So Sánh Máy Phay CNC 3 Trục Và 5 Trục - Doanh Nghiệp Nên Đầu Tư Công Nghệ Nào?

- Máy Tiện CNC Jinn Fa Taiwan: Khám Phá Tất Cả Các Dòng Máy & Model Mới Nhất